SOLUTION STORY

SEMICONDUCTOR IN-PROCESS EQUIPMENT 半導体の工程間搬送設備の開発・導入

PROJECT OVERVIEW プロジェクト概要

全自動で行われる半導体製造の工程間搬送に、半自動の搬送設備を導入。

これまでにない開発が必要となるプロジェクトを、

半導体製造に欠かせないクリーン環境の知見を持つ椿本興業が牽引。

お客様とメーカー、椿本興業の三社が一体となった開発体制を整え、

新たな要素技術も採用した搬送設備で、お客様の課題解決に貢献した。

PROFILE

動力伝達事業

山根 洋平Yamane Yohei

2013年入社。半導体関連の商材に関する知識を豊富に有し、これまで、中日本地区を中心に日本全国の半導体製造装置メーカーへの部品供給を行なってきた。

今回のプロジェクトでは、商材に関する知見に加え、設備装置開発に関する知識と社内ネットワークを活かし、半導体製造メーカーの課題を解決に導いた。

半自動OHT※という難題に

三社一体の開発体制で挑む

―プロジェクトが始まった経緯を教えてください。

中日本地区の半導体製造メーカー様で新工場が建設されることになり、その計画段階から搬送設備に関して課題を抱えておられました。当社とはもともと部品供給でお取引いただいていたため、搬送設備に強く特型にも対応できると認識いただいており、「こんな設備を開発できないか」とご相談いただいたことがきっかけです。私たちも、部品だけでなく設備面でもお役に立ちたいと考えプランをご提案しました。

お客様はどのような課題を抱えておられましたか?

半導体製造での工程間搬送は全自動が基本です。しかし、お客様は特殊な仕様の半導体パッケージ基板を製造されており、一部の工程間を人の手で引っ張って搬送する必要がありました。天井を走らせるOHTの半自動版をご希望でしたが、ワークの重量が大きく、開発が必要なため、なかなか引き受けてくれるメーカーが見つからずお困りでした。

課題解決に向けて、プロジェクトをどのように進めていきましたか?

半導体製造の際のクリーン環境下の部品選定については経験があったので、設備のイメージはできていましたし、開発を依頼したメーカーさんにもクリーンに関する知見があったので、協力をしてくれるだろうという期待もありました。

ただ、これまでにない開発要素があり、部品選定から課題が出てくることも予想されたので、お客様には「一緒に作り上げていただきたい」と熱くお伝えしました。メーカーさんにも「私が責任を持ってプロジェクトを取りまとめるので、一緒に作り上げましょう」と依頼し、お客様、メーカーさん、椿本興業の3社一体での開発体制を整えた上で進めていきました。

いくつもの素材でテストを重ね

納得できる車輪を選定

開発段階ではどのような課題がありましたか?

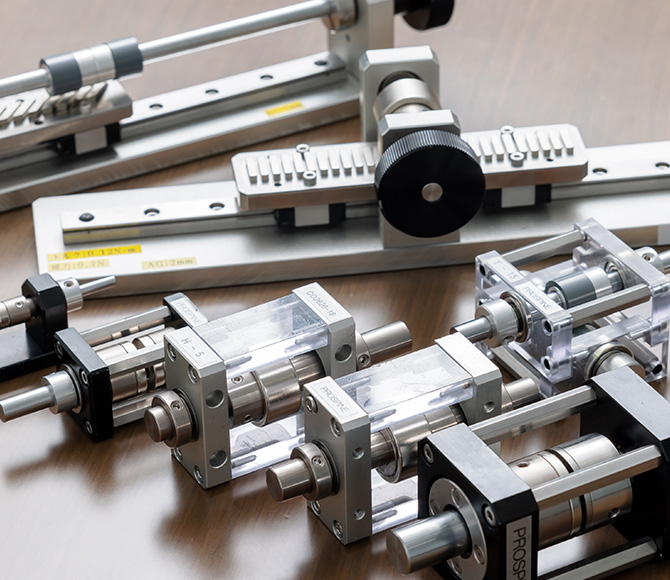

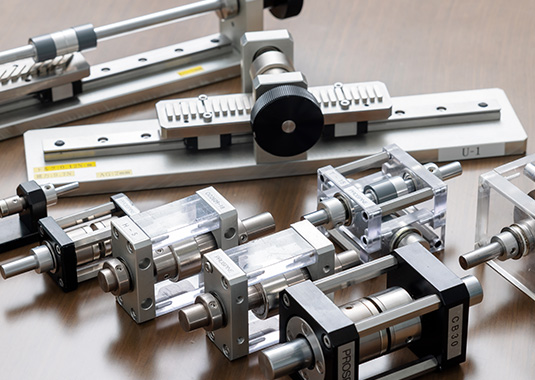

この設備では総重量約400kgの物を搬送するのですが、稼働頻度にばらつきがあり、長期間停止することもあります。そのため、重みによって形状が変化しない高耐久性と、クリーン環境下に適した低発塵性、作業者の方々が軽い力で動かせる始動抵抗の低さ、これら3つの条件をクリアする車輪素材が求められました。

選定にあたっては、強度が高く清浄性を担保できる車輪をいくつもピックアップし、中には素材メーカーで開発中の試作品も候補として取り寄せました。ウレタンやMCナイロンなど複数の素材の車輪で比較検討を重ね、さまざまな条件下で数値を測定。お客様にも実際に操作していただいた上で、強度や発塵性などトータルのバランスからベストな車輪を選定していきました。

テストに立ち会い、確認しながら進めていったのですね。

はい。メーカーさんもクリーン環境に詳しいのですが、機械や設備の開発については、日頃から経験のある私がサポートした方が、メーカーさんも安心です。また、お客様のご要望で当初の仕様から変更になった部分も多々あったので、プロジェクトをスムーズに進めるためには、私が間に入り両社の意見を調整することが重要だったんです。

変更点をメーカーさんにお伝えし、快く協力いただく。お客様には、メーカーさんとのテストで数値化したデータを提供し、ご納得いただく。双方としっかりコミュニケーションをとることで、両社で認識のズレが生まれないようにプロジェクトを推進していきました。

新たな要素技術の提案で

お客様の希望を具現化

機構提案で工夫したことはありますか?

当初から、装置に新たな要素技術を組み込みたいというご希望があったこともあり、搬送物を任意の位置で止めるための位置決めに、マグネットメーカーのカップリングをご提案しました。これは、磁力を利用して動力を伝える非接触のカップリングです。製品本来の使い方とは異なりますが、磁力なので発塵がなく、求められる要件にも合致します。カスタムすることで今回の搬送設備にも使えるというアイデアが浮かび、プランのご提案段階で商品をご紹介しました。

お客様のこだわりに応える機構提案ですね。

はい。お客様は要素技術に関して明確なイメージを持たれていたわけではないので、そのイメージを製品で具体化し、かつ形にできた点ではお客様の心に響く提案ができたと考えています。製品に関する情報を常にアップデートし続けてきたことが功を奏しました。

ただ、私は要素技術の提案を得意としていますが、設備全体で考えた時に思い通りに動くのか、という点では当社の設備装置事業部の専門です。打ち合わせの段階から、要所要所で設備装置に詳しい社員のアドバイスも取り入れながらテストを進めていきました。結果、テストでも想定通りの停止性能を発揮でき、商品の採用が決まりました。

プロジェクト後のお客様の反応はいかがでしたか?

新工場ということもあり、これまでになく高いクリーン基準が求められましたが、クリーン環境に関する知見が豊富なメーカーさんと当社が手を携え、お客様とも共に改善を重ね、高いレベルを目指したプロジェクトだったので、完成度には大変ご満足いただきました。特に新たな要素技術を用いた設備開発は、将来的に別のプロジェクトでも活かせると期待されています。

途中で仕様変更もありましたが、認識の齟齬が無いよう詳細な議事録を毎回作成したり、三社の打ち合わせで不明点を解消したりと、プロジェクトが滞る要因は先回りで解決することを心がけていたので、進行に対しても良い評価をいただき、信頼を深められたと感じています。

今後、半導体業界への提案で注力していきたいことはありますか?

他案件でも、今回のプロジェクトで培った技術やアイデアを横展開できる可能性が十分にあります。半導体の需要は今後さらに増えていくと思うので、日本各地の半導体関連プロジェクトに携わり、生産性向上に貢献できる設備をぜひ提案したいですね。